Infuzja próżniowa – produkcja wytrzymałych laminatów

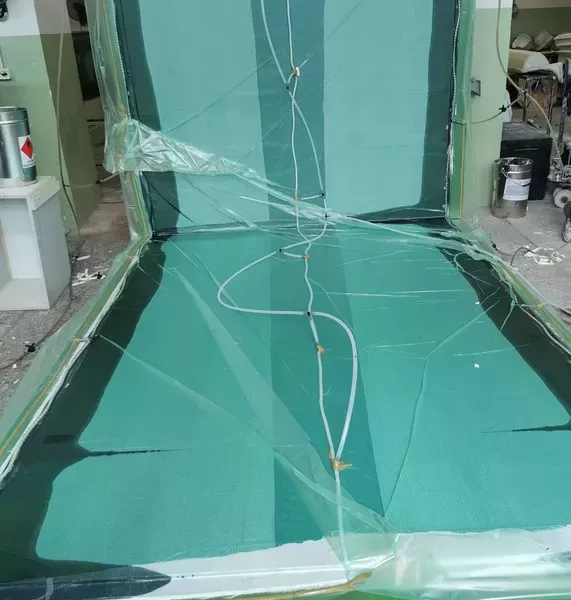

Jesteśmy producentem wytrzymałych laminatów metodą próżniowej infuzji, czyli zaawansowanego technologicznie procesu, który umożliwia uzyskanie wysokiego poziomu wytrzymałości i doskonałych parametrów mechanicznych. Metoda ta polega na układaniu suchego zbrojenia w formie, która pokryta jest żelkotem. Następnie należy ułożyć siatkę usprawniającą przepływ żywicy, a na końcu tkaninę delaminacyjną. Wszystko to zamykane jest w szczelnym worku próżniowym. Po odpompowaniu powietrza wykonuje się wtrysk żywicy. Różnica ciśnienia powoduje, że żywica rozprowadzana jest w całej formie w sposób równomierny.

Początki infuzji w produkcji laminatów

Technologia infuzji zyskała na popularności w latach siedemdziesiątych XX wieku, kiedy to zaczęto dostrzegać jej potencjał w produkcji laminatów. Wówczas zrozumiano, że infuzja pozwala na osiągnięcie wyższej jakości produktów, jednocześnie redukując ilość odpadów. Wprowadzenie tej technologii do procesu produkcyjnego było prawdziwym przełomem, który zrewolucjonizował branżę.

Pierwszy raz kompozyty przy użyciu infuzji zaczęto tworzyć na potrzeby lotnictwa wojskowego. Po pewnym czasie również inne sektory przemysłowe doceniły zalety tej metody, co spowodowało, że znalazła ona swoje zastosowanie w produkcji elementów statków. Obecnie infuzja jest wykorzystywana w wielu różniących się od siebie branżach przemysłowych.

W jakich branżach stosuje się laminaty produkowane metodą infuzji?

Infuzja jest techniką stosowaną w produkcji zaawansowanych kompozytów, takich jak laminaty kompozytowe używane w przemyśle lotniczym, samochodowym, budowlanym i innych branżach, w których są potrzebne lekkie, wytrzymałe i zaawansowane konstrukcyjnie materiały. Z laminatu tworzonego za pomocą infuzji próżniowej produkuje się karoserie samochodowe, daszki do aut i wiele innych elementów wykorzystywanych w motoryzacji.

Metodę infuzji wykorzystuje się między innymi podczas produkowania jachtów żaglowych, łodzi motorowych oraz łopat elektrowni wiatrowych. Kompozyty z laminatu stosujemy również do produkcji koryt umywalkowych, zabudów kamperów, kabin prysznicowych do kontenerów socjalnych, brodzików, kabin do przyczep, a także obudów silników różnych pojazdów i maszyn, obudów do urządzeń fitness itd.

Zalety produkcji laminatu technologią infuzji

Technologia infuzji jest chętnie wykorzystywana w produkcji laminatów. Jej zastosowanie w produkcji laminatów poliestrowo-szklanych przynosi wiele korzyści. Przede wszystkim pozwala na osiągnięcie wyższej jakości produktu, dzięki lepszemu nasyceniu włókien żywicą. Dzięki niej możliwe jest uzyskanie ponadprzeciętnego poziomu wytrzymałości oraz przyspieszenie całego procesu produkcji wielkogabarytowych elementów. Oprócz tego infuzja pozwala nam na:

- obniżenie kosztów produkcji laminatów;

- utrzymanie powtarzalnej jakości produktów;

- produkcję laminatów o stałej grubości ścianek;

- produkcję laminatów o idealnym połączeniu;

- dobór różnych żywic i tkanin.

Ważną zaletą tej metody jest ograniczenie emisji szkodliwych związków chemicznych. Wytwarzanie produktu z wykorzystaniem infuzji sprawia, że emisja styrenu jest aż dziesięciokrotnie mniejsza niż w przypadku technologii tradycyjnej.

Szkolenie pracowników w zakresie wykorzystania technologii infuzji

Zalety tej metody są nieocenione, ale by skutecznie wykorzystać technologię infuzji w procesie produkcyjnym, niezbędne jest odpowiednie przeszkolenie pracowników. Szkolenie obejmuje zarówno teorię, jak i praktykę, a jego celem jest zapewnienie, że każdy pracownik zna zasady działania infuzji i potrafi bezpiecznie i efektywnie jej używać. W firmie Paszkowiak dbamy o to, aby nasi pracownicy byli zawsze na bieżąco z najnowszymi technologiami i metodami produkcji, dlatego regularnie organizujemy szkolenia i warsztaty.

Jesteśmy doświadczonym i rzetelnym producentem laminatów, który stawia na rozwój pracowników i efektywne wykorzystanie nowoczesnych technologii, w tym metody infuzji. Jeśli jesteś zainteresowany naszą ofertą, zachęcamy do kontaktu z firmą.